Un enjeu environnemental et industriel majeur

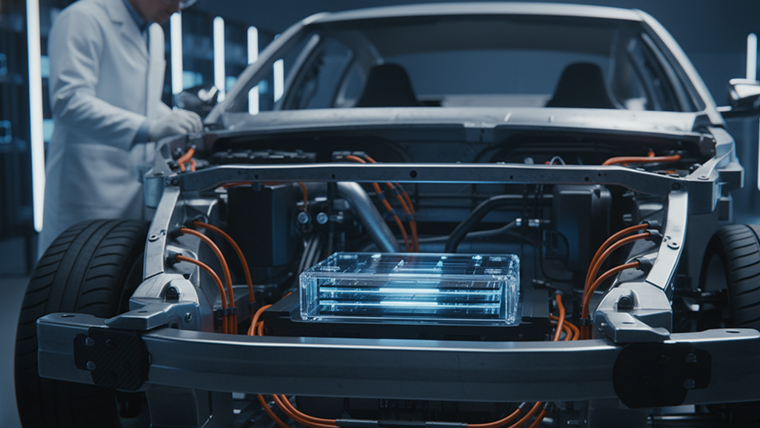

Avec la croissance exponentielle du parc de véhicules électriques en Europe, la question du recyclage des batteries devient incontournable. Chaque année, des milliers de batteries lithium-ion arrivent en fin de vie, posant des défis à la fois techniques, économiques et écologiques. Ces batteries contiennent des matériaux rares et stratégiques comme le cobalt, le nickel ou le lithium, dont l’extraction est coûteuse et fortement impactante pour l’environnement. Leur recyclage ne relève donc pas seulement d’un impératif écologique, mais aussi d’une nécessité stratégique pour les filières industrielles européennes.

Sommaire

C’est dans ce contexte que les obligations des constructeurs pour le recyclage des batteries prennent une importance croissante. Ils doivent anticiper la gestion de ces composants dès la conception du véhicule et organiser la collecte, le tri et le traitement des batteries en fin de vie. Cette responsabilité est encadrée par une législation européenne de plus en plus exigeante. Elle impose non seulement des taux de recyclage minimums, mais également une transparence sur les flux de matériaux, les procédés utilisés et les volumes traités.

La montée en puissance de ces obligations transforme profondément le modèle industriel de l’automobile. Les constructeurs ne peuvent plus se limiter à produire et vendre des véhicules ; ils doivent désormais intégrer la gestion complète du cycle de vie de la batterie. Ce changement implique une réorganisation logistique, le développement de nouveaux partenariats avec des acteurs spécialisés et une adaptation des produits eux-mêmes. L’article qui suit décrypte les textes en vigueur, les pratiques actuelles et les pistes d’amélioration à explorer.

Un cadre réglementaire européen en pleine évolution

Les obligations des constructeurs pour le recyclage des batteries s’inscrivent dans un cadre réglementaire européen particulièrement structurant. La directive 2006/66/CE sur les piles et accumulateurs a longtemps constitué la base légale pour la gestion des batteries, imposant des obligations de collecte, de traitement et de valorisation. Mais avec la montée en puissance des véhicules électriques, ce texte a été jugé insuffisant pour encadrer des volumes et des enjeux sans précédent. C’est pourquoi un nouveau règlement européen sur les batteries a été adopté en 2023, visant à moderniser et renforcer les exigences.

Ce règlement introduit des obligations précises à l’égard des constructeurs automobiles, à travers le principe de responsabilité élargie du producteur (REP). Ils doivent ainsi financer l’ensemble de la chaîne de collecte et de traitement des batteries usagées, même après la vente du véhicule. Ils doivent également s’assurer que les procédés de recyclage atteignent des taux de récupération minimums pour les métaux critiques (par exemple, 90 % pour le cobalt et 35 % pour le lithium). À cela s’ajoute l’obligation de fournir une documentation sur la composition des batteries et sur leur traçabilité.

Cette réglementation impose une refonte complète de la manière dont les constructeurs gèrent la fin de vie de leurs produits. Elle incite à anticiper la recyclabilité dès la conception, à collaborer avec des filières agréées et à innover dans les procédés de valorisation. Dans les faits, elle transforme les obligations des constructeurs pour le recyclage des batteries en levier de transformation industrielle. L’objectif affiché est d’assurer une autonomie stratégique de l’Europe sur les matériaux tout en réduisant l’empreinte environnementale de la mobilité électrique.

Des obligations concrètes pour les constructeurs en Europe

Sur le terrain, les obligations des constructeurs pour le recyclage des batteries se traduisent par des actions concrètes et structurées. En France, les fabricants doivent adhérer à un éco-organisme agréé ou mettre en place leur propre système individuel de collecte et de traitement. Ils doivent assurer la reprise gratuite des batteries usagées auprès des particuliers et des professionnels, et veiller à leur transfert vers des centres spécialisés pour le tri et la valorisation. Cette logistique complexe doit être entièrement prise en charge par le constructeur, sans coût pour l’utilisateur final.

Les obligations vont également au-delà de la simple collecte. Les constructeurs doivent garantir un taux de recyclage effectif, conforme aux objectifs européens, et s’assurer que les matériaux extraits sont réintroduits dans de nouvelles chaînes de production. Cela suppose une transparence sur les procédés utilisés, la publication de rapports annuels et le respect de normes techniques strictes. Les autorités nationales et européennes peuvent effectuer des contrôles pour vérifier la conformité de ces pratiques, sous peine de sanctions financières.

Enfin, les constructeurs sont invités à travailler en amont sur l’écoconception des batteries. Cela signifie faciliter leur démontage, réduire le nombre de composants composites et choisir des matériaux plus facilement récupérables. Ces choix ont un impact direct sur la rentabilité du recyclage et sur la faisabilité technique du traitement. En structurant des filières efficaces et durables, les constructeurs répondent non seulement à leurs obligations légales, mais s’inscrivent dans une démarche vertueuse et pérenne pour l’ensemble du secteur automobile.

Comment les constructeurs s’organisent pour le recyclage

Face à ces exigences croissantes, les constructeurs automobiles développent des solutions concrètes pour répondre à leurs obligations en matière de recyclage des batteries. Plusieurs grandes marques ont déjà mis en place des partenariats avec des acteurs spécialisés dans le traitement des batteries lithium-ion. Renault, par exemple, collabore avec Veolia et Solvay dans une chaîne de recyclage dédiée à la récupération des métaux stratégiques. Tesla dispose de son propre réseau de collecte et de traitement, avec des centres de déconstruction intégrés dans ses usines européennes et nord-américaines.

Ces démarches s’appuient sur des procédés industriels complexes, tels que l’hydrométallurgie ou la pyrométallurgie, visant à extraire les composants valorisables comme le nickel, le manganèse ou le cobalt. D’autres constructeurs investissent dans des technologies de recyclage dites « directes », permettant de réutiliser des cellules entières sans passer par la fonte ou le broyage. Ce type d’innovation permet non seulement de préserver une partie de la performance énergétique, mais aussi de réduire les coûts environnementaux du traitement.

L’organisation logistique représente également un point central des obligations des constructeurs pour le recyclage des batteries. Il faut assurer le transport sécurisé de batteries usagées, parfois défectueuses ou instables, jusqu’aux centres de traitement agréés. La traçabilité, la conformité aux normes de sécurité et la gestion des déchets associés sont autant de paramètres à intégrer dans la chaîne de responsabilité. Ces contraintes renforcent l’intérêt pour une standardisation européenne des pratiques, afin d’améliorer l’efficacité globale du dispositif.

Les limites actuelles de la filière européenne de recyclage

Malgré les efforts engagés, la filière de recyclage des batteries en Europe présente encore plusieurs limites. Tout d’abord, les taux de recyclage réels, bien qu’en progression, restent parfois inférieurs aux objectifs fixés. Certains métaux, comme le lithium, sont plus difficiles à extraire et moins rentables à valoriser. Les procédés actuels sont encore énergivores, et les installations capables de traiter des volumes importants sont peu nombreuses, concentrées dans certains pays comme l’Allemagne, la Belgique ou la France.

Une autre difficulté majeure concerne les batteries qui échappent aux circuits réglementés. Une partie d’entre elles finit dans des pays hors UE, où les standards environnementaux sont moindres, ou sont stockées de manière inappropriée, augmentant les risques de pollution ou d’accidents. Cette situation résulte en partie d’un manque de coordination entre États membres et d’un suivi encore lacunaire des flux. Pour que les obligations des constructeurs pour le recyclage des batteries soient pleinement efficaces, il faudra renforcer la traçabilité et les contrôles.

Enfin, la rentabilité économique du recyclage reste un enjeu. Même avec des obligations légales, certains constructeurs peuvent être tentés de retarder les investissements nécessaires, notamment les plus petits acteurs. Les infrastructures à mettre en place sont coûteuses, et les marges de valorisation dépendent fortement des cours des matières premières. Le soutien public à la filière, via des subventions ou des incitations fiscales, reste déterminant pour structurer un secteur industriel compétitif, résilient et aligné avec les objectifs climatiques de l’Union européenne.

Innovations et perspectives pour une filière durable

Pour surmonter ces limites, l’industrie automobile investit massivement dans la recherche autour du recyclage des batteries. De nouveaux procédés émergent, notamment ceux basés sur la séparation sélective des matériaux actifs. Ces innovations permettent de réduire l’énergie nécessaire au traitement et d’augmenter la pureté des métaux extraits. Des start-ups et laboratoires européens développent par exemple des technologies de recyclage à froid ou par solvants, qui pourraient remplacer les processus lourds actuellement dominants.

En parallèle, une autre tendance prend de l’ampleur : l’écoconception des batteries. L’idée est de penser le recyclage dès l’amont, en facilitant le démontage des modules, en évitant les colles et soudures complexes, et en favorisant l’utilisation de matériaux plus facilement séparables. Cette démarche implique une révision complète des standards industriels et des chaînes de production. Certains constructeurs vont jusqu’à intégrer des matières recyclées dès la fabrication, fermant ainsi la boucle du cycle de vie des batteries.

Ces avancées technologiques soutiennent une vision à long terme dans laquelle les obligations des constructeurs pour le recyclage des batteries ne seraient plus vues comme une contrainte, mais comme un levier d’innovation. Elles permettent aussi de mieux sécuriser l’approvisionnement en matériaux critiques, enjeu stratégique dans un contexte de tension sur les ressources. En rendant la filière plus circulaire, les industriels contribuent activement à la durabilité de la mobilité électrique en Europe.

La seconde vie des batteries : prolonger avant de recycler

Avant même d’envisager leur recyclage, les batteries des véhicules électriques peuvent connaître une seconde vie. Une fois leur capacité tombée en dessous de 70-80 %, elles ne sont plus adaptées à la mobilité, mais restent parfaitement fonctionnelles pour d’autres usages. Le plus courant est leur reconversion en solutions de stockage stationnaire d’énergie, utilisées pour les bâtiments, les installations solaires ou les micro-réseaux. Cette pratique s’inscrit dans une logique de durabilité, en maximisant l’utilisation de ressources déjà extraites.

Pour les constructeurs, cette alternative ne dispense pas des obligations pour le recyclage des batteries, mais elle permet de différer cette étape. En Europe, certaines marques comme Nissan ou Renault intègrent déjà cette logique de double usage dans leur stratégie industrielle. Les batteries récupérées sont testées, reconditionnées, puis installées dans des conteneurs ou des modules de stockage fixes. Cela offre une solution supplémentaire pour alléger le réseau électrique, notamment pendant les pics de consommation.

Cependant, cette seconde vie soulève plusieurs questions réglementaires. Il n’existe pas encore de cadre harmonisé au niveau européen sur les conditions de réutilisation, la responsabilité du producteur ou les garanties à fournir aux utilisateurs finaux. Cela crée un flou juridique qui peut ralentir le développement de cette filière. Pour que la seconde vie devienne un complément efficace aux obligations des constructeurs pour le recyclage des batteries, il faudra clarifier ces aspects, assurer la traçabilité des composants et évaluer précisément les performances de ces batteries reconditionnées.

Conclusion

Les obligations des constructeurs pour le recyclage des batteries sont devenues un pilier central de la transition vers la mobilité électrique. Encadrées par un cadre européen en constante évolution, elles imposent une transformation en profondeur des pratiques industrielles. Les constructeurs doivent désormais penser la fin de vie dès la conception, organiser des filières efficaces, transparentes et responsables, et investir dans des technologies de recyclage performantes.

Si des limites subsistent – coûts élevés, filières encore en structuration, traçabilité imparfaite – la dynamique est en marche. Grâce aux innovations technologiques, aux exigences réglementaires renforcées et à la montée en puissance d’une économie circulaire, la gestion des batteries tend à devenir un levier stratégique autant qu’un impératif environnemental. L’avenir de la mobilité électrique dépendra en partie de la capacité de l’industrie à relever ce défi. Téléchargez notre dossier spécial pour suivre les évolutions réglementaires à venir.

FAQ – Obligations des constructeurs pour le recyclage des batteries

Que dit la réglementation européenne sur le recyclage des batteries ?

Le règlement 2023 sur les batteries impose des taux de recyclage minimaux, une traçabilité complète et une responsabilité financière du constructeur.

Les constructeurs doivent-ils financer la collecte ?

Oui, ils doivent prendre en charge la collecte, le transport et le traitement des batteries usagées, via un éco-organisme ou leur propre système.

Quelles sont les obligations en matière de traçabilité ?

Les fabricants doivent documenter la composition des batteries et assurer le suivi de chaque unité jusqu’au traitement final.

Comment les batteries sont-elles recyclées ?

Les procédés incluent le broyage, l’hydrométallurgie ou des méthodes plus récentes permettant une séparation sélective des matériaux.

Qu’est-ce que la responsabilité élargie du producteur ?

C’est l’obligation légale d’un fabricant de financer et d’organiser le traitement de ses produits après usage.

Existe-t-il une seconde vie pour les batteries VE ?

Oui, elles peuvent être réutilisées pour le stockage stationnaire d’énergie, mais cela ne remplace pas le recyclage final.

Quels constructeurs sont les plus avancés sur ce sujet ?

Renault, Nissan et Tesla ont des filières organisées et investissent dans le recyclage et la seconde vie des batteries.

Le recyclage des batteries est-il rentable ?

Pas toujours à court terme, mais la récupération de métaux rares et la réglementation incitent à structurer des filières économiquement viables.

Où sont recyclées les batteries en Europe ?

Principalement en France, Allemagne, Belgique et Scandinavie, dans des centres agréés spécialisés.

Le particulier a-t-il des obligations de recyclage ?

Il doit déposer sa batterie en fin de vie chez un professionnel ou un point de collecte agréé, sans frais.